AZTERLAN ha desarrollado una innovadora solución para la fundición inyectada convencional y de alto vacío con una doble función: digitalizar la medición de presión de vacío y aplicar vacío en el interior de la cavidad con el fin de garantizar el cumplimiento de requerimientos mecánicos y de porosidad en los componentes de aluminio.

El nuevo desarrollo se une a otras tecnologías desarrolladas por el equipo de Materiales Ligeros para optimizar el vacío en el proceso de HPDC, como el sistema de extracción de gases de moldes Alu-V®.

Con el impulso del vehículo eléctrico, la fundición inyectada se posiciona como una tecnología de fabricación prometedora también para el desarrollo de componentes críticos del automóvil. Sin embargo, esta tecnología tiene como principal handicap la porosidad inherente al proceso, que hace necesaria la incorporación de sistemas de vacío para poder fabricar diseños con paredes finas, componentes con ciertos requisitos de seguridad y/o piezas que forman parte de subconjuntos soldados.

No obstante, para una mayor eficiencia del proceso de vacío es necesario incorporar un sistema de monitorización y control robusto que garantice las condiciones óptimas del proceso. Por lo tanto, la digitalización de la presión de vacío en el interior de la cavidad del molde de inyección es un aspecto que garantiza si su aplicación es correcta o si existen deficiencias en el proceso.

Como respuesta a esta problemática, AZTERLAN ha desarrollado una innovadora solución para la gestión inteligente del vacío en moldes de inyección mediante un dispositivo sensorizado que cumple una doble función: digitalizar la presión de vacío en el interior del molde y controlar la aplicación de vacío en la cavidad.

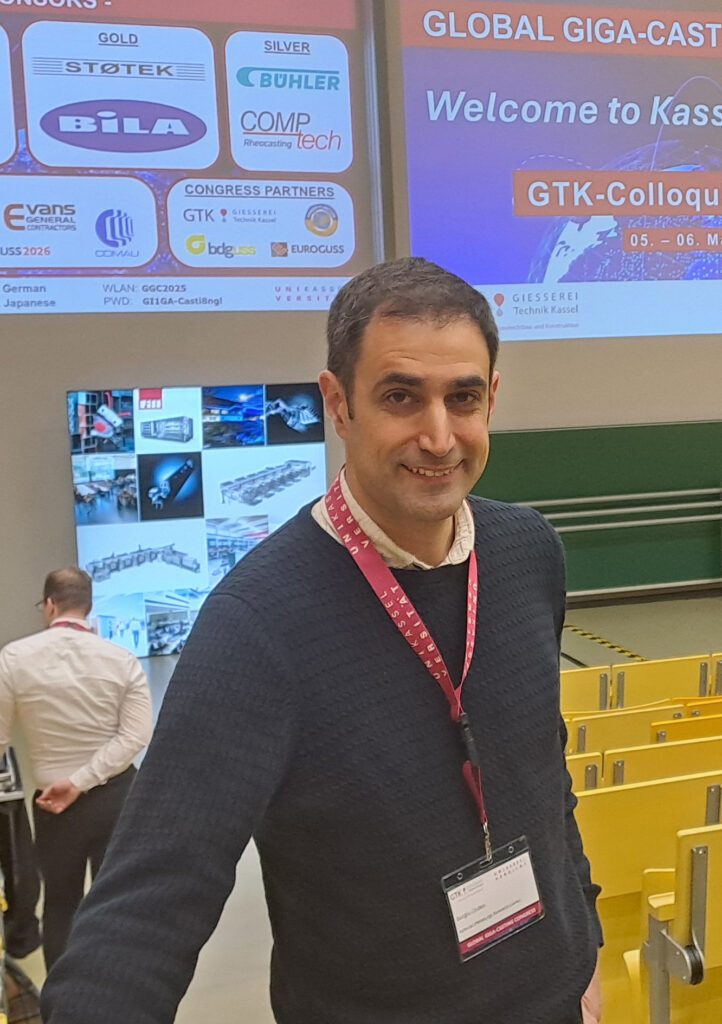

El novedoso dispositivo combina un sensor de presión ubicado muy cerca de la cavidad que monitoriza el nivel de vacío en cada ciclo de inyección, y además podría extraer gases del molde en otras ubicaciones de la cavidad. Como explica el investigador Sergio Orden, experto en tecnologías de HPDC, “el elemento principal de la solución híbrida que hemos desarrollado consiste en una lámina porosa fabricada mediante LMD que permite la salida gases mientras bloquea la filtración de aluminio líquido. Paralelamente, hemos conseguido incorporar un sensor de presión de vacío en una zona del molde cercana a la cavidad. Integrando ambos desarrollos hemos logrado una solución que nos permite no solo monitorizar, sino gestionar y controlar la aplicación de vacío”. Esta innovadora solución se encuentra en proceso de patente.

La gestión y optimización del vacío en el proceso de fundición inyectada, junto con el aseguramiento de la calidad metalúrgica, para fabricar componentes con baja porosidad es una de las líneas estratégicas de desarrollo del equipo de investigación de Materiales Ligeros de AZTERLAN. “Reducir la porosidad es clave para asegurar las propiedades mecánicas y la soldabilidad de los componentes de aluminio, así como el primer paso para favorecer la construcción de componentes de mayor tamaño y que puedan cumplir funciones estructurales”.

Detalle de la lámina porosa para controlar la gestión del vacío en el molde desarrollada por AZTERLAN

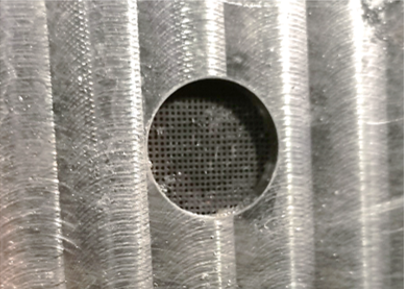

Fabricación del battery box para el vehículo eléctrico en aluminio inyectado

Este innovador desarrollo ha sido resultado de la participación de AZTERLAN en el PERTE del Vehículo Eléctrico y Conectado “Future Fast Forward” (F3) en el que AZTERLAN ha enfocado sus esfuerzos investigadores al desarrollo de la tecnología de inyección de aluminio para fabricar un batery box más ligero. “El battery box aloja las celdas de la batería, el sistema de gestión de batería y el sistema de refrigeración, siendo la estructura mecánica que protege y soporta todo este conglomerado. Estos componentes tienen como característica principal la capacidad para diseminar el calor a través de diseños de entramados complejos y espesores muy finos. Asegurar la sanidad interna y la soldabilidad de este componente es fundamental para asegurar la seguridad tanto del vehículo como del pasaje. Asegurar la calidad metalúrgica del aluminio y optimizar las tecnologías de vacío es fundamental para la fabricación exitosa de estos componentes”.

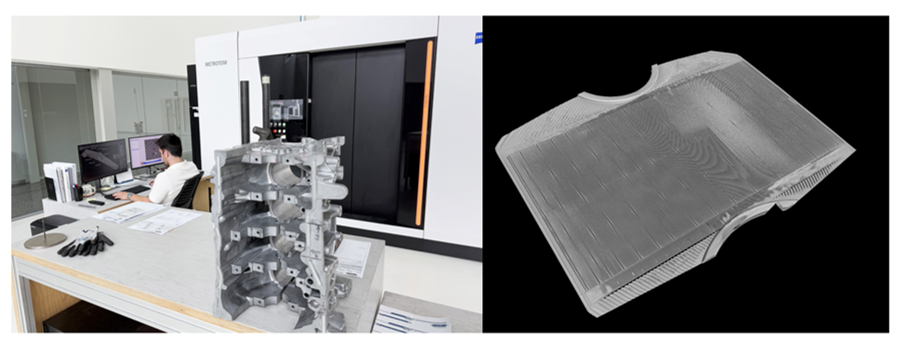

Pieza da aluminio de paredes finas inspeccionada mediante capacidades de microtomografía (tomógrafo Metrotom 1500G3 con tecnología scatterControl) en instalaciones de AZTERLAN