Las más recientes actualizaciones introducidas en el marco legislativo europeo en materia medioambiental han endurecido los límites ligados a la emisión de aminas a través de los sistemas de evacuación de gases. La tecnología REAMINE permitirá no solo reducir las emisiones de aminas en más de un 90%, así como su impacto en olores, sino también reutilizar este elemento en el mismo proceso de fabricación de machos.

Por la resistencia mecánica y la precisión dimensional que permite conseguir, el proceso Fenólico Uretano, más conocido como Cold-Box es el más ampliamente utilizado en la fabricación de machos de fundición de series largas de fabricación. En este proceso los ligantes utilizados en la mezcla de arena son curados mediante gaseado de amina con una corriente de aire comprimido. En este caso la amina funciona como catalizador del curado, no llegando a consumirse, quedando una pequeña proporción de la misma retenida en el macho fabricado y liberándose una parte significativa de la misma de forma conjunta con el resto de componentes del gas residual a través de los sistemas de extracción de las instalaciones de la machería. Se trata, por tanto, de un proceso con un alto impacto ambiental.

Como explica Andoni Ibarra, investigador de la línea de investigación Sostenibilidad y Medio Ambiente de AZTERLAN, “las aminas terciarias utilizadas en las disparadoras de machos son compuestos orgánicos volátiles (COV) perjudiciales para la salud humana. Por esta razón, la legislación ambiental establece límites de emisiones para estas. Aunque existen técnicas alternativas a su liberación a la atmósfera, como, por ejemplo, su gestión como residuo peligroso tras ser tratadas químicamente, o su combustión, se trata de procesos costosos que dificultan su incorporación de forma transversal por parte de la industria”.

Las últimas novedades introducidas en la legislación ambiental europea, definida por la Directiva de Emisiones Industriales y el nuevo BREF de Forja y Fundición (en vigor desde diciembre de 2024), han endurecido significativamente los límites de emisiones de aminas permitidos por las empresas de fundición. En el caso del BREF el nuevo límite es de <2,5 mg/Nm³, esto es, 8 veces inferior respecto a la versión anterior del documento (<20 mg/Nm³). En la misma línea, la Directiva 98/24/EC relativa a la protección de la salud y la seguridad de los trabajadores contra los riesgos relacionados con los agentes químicos también identifica las aminas como agente químico peligroso y establece valores límite de concentraciones de aminas en el lugar de trabajo. “Las aminas tienen propiedades altamente irritantes y tóxicas, así como un fuerte olor penetrante, es por ello por lo que la legislación de seguridad laboral también limita la exposición del personal a las mismas”.

Proceso de fabricación de machos de fundición

Una solución híbrida para prevenir emisiones y recuperar y reutilizar aminas

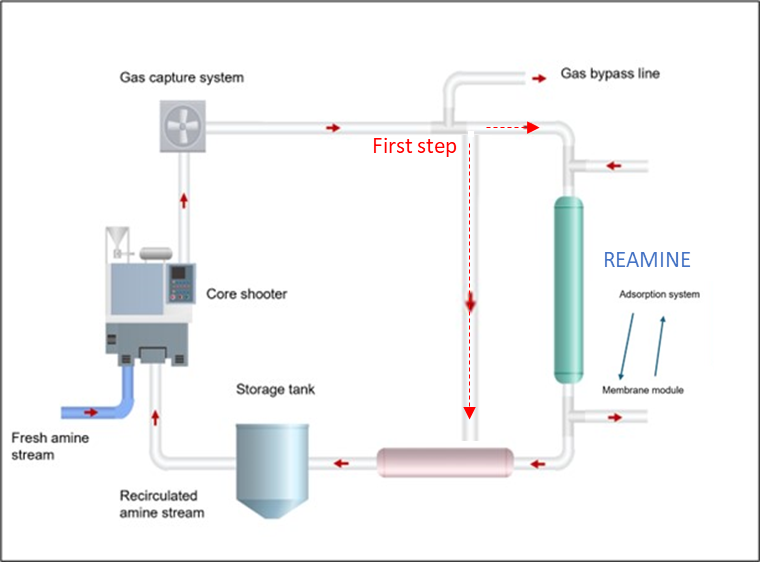

Ante esta problemática, el consorcio del proyecto LIFE REAMINE se centra en el desarrollo de una tecnología innovadora basada en tecnologías de adsorción y el uso de membranas selectivas para evitar que las aminas se liberen a la atmósfera y que a la vez puedan ser recuperadas para reutilizarlas en el mismo proceso de fabricación de machos en la misma fundición. “Nuestro enfoque a la hora de abordar la solución REAMINE es completamente práctica y alineada con las prioridades y necesidades industriales: trabajamos en el desarrollo de un sistema eficaz, económicamente viable e implantable de forma sistemática en diferentes fundiciones, permitiéndoles cumplir con la legislación ambiental y mejorar sus entornos de trabajo sin afectar a la calidad de sus productos. También trabajaremos para que la innovación desarrollada sea catalogada como MTD y, finalizado y validado el prototipo de desarrollo, tenga encaje en los programas de financiación pública”.

Desde el punto de vista tecnológico, la solución REAMINE consiste en un sistema híbrido que integra una columna de adsorción con un dispositivo de membrana, creando un tren de tratamiento energéticamente eficiente. Esta configuración reduce eficazmente las emisiones de aminas a la vez que facilita la recuperación de aminas en estado líquido. Gracias a ello, estas aminas recuperadas pueden volver a incorporarse en el proceso de fabricación de machos. Así, contribuirán a mejorar la eficiencia del tratamiento de gases y a reducir los costes de fabricación de machos mediante Cold-Box. “Los objetivos que planteamos alcanzar con esta tecnología en cuanto a pureza y tasa de recuperación son, respectivamente, >95% y >90%. Este será el ahorro que las fundiciones generarán en la compra de este elemento y, por supuesto, contribuirá a reducir el impacto ambiental asociado a su producción y transporte. Son cifras importantes si tenemos en cuenta que un proceso de fundición medio puede consumir y emitir más de 10.000 kg/año de aminas”.

Como demostrador del proyecto, se realizará la implantación y validación de un prototipo industrial que se instalará en el área de fabricación de machos de la fundición de hierro Betsaide (Elorrio, Bizkaia).

Esquema de la Solución REAMINE para recuperar aminas en estado líquido

Acompañando a las fundiciones en su transformación y a mantener su posicionamiento entre las tecnologías de fabricación del futuro

Sin duda, las industrias de proceso se encuentran en el punto de mira de Europa por ser grandes generadoras de emisiones y residuos, así como por sus elevados consumos energéticos. Sin embargo, siguen siendo uno de los principales motores económicos de los países de la Unión. En el caso de la fundición de hierro, la industria europea es la tercera del mundo en volumen después de China e India, y es responsable del 15% de la producción global de componentes de hierro fundido.

“La fundición es un importante motor para la economía y el empleo en nuestro entorno cercano y está en nuestra mano que siga siendo tractora de riqueza y desarrollo tecnológico y social. No tenemos dudas de que la fundición seguirá ocupando un rol fundamental entre las tecnologías de fabricación del futuro y, desde AZTERLAN, como centro tecnológico especializado en metalurgia, tenemos la clara misión de acompañar a las fundiciones en su constante evolución, apoyándolas en su esfuerzo por mantenerse alineadas con los valores y necesidades de la sociedad actual y futura. Creemos que innovaciones como la que abordamos en LIFE REAMINE son un buen ejemplo de ello”.

El consorcio de LIFE REAMINE se encuentra liderado por AZTERLAN y cuenta con la participación de las empresas BETSAIDE, S.A.L. y APRIA Systems, de los agentes de innovación NOVA School of Science and Technology (Universidad de Lisboa) y la Universidad de Cantabria y de la Asociación de Fundidores del País Vasco y Navarra (FEAF). Este proyecto de investigación se encuentra financiado por el programa LIFE de la Unión Europea, bajo el acuerdo de colaboración n.º LIFE-2024 -SAP-ENV/101216139.