Estrategia de reducción del tiempo de transformación ferrita-perlita en el tratamiento térmico en línea en forjas de espacios restringidos

-

Congreso

ECHT 2024 & A3TS 50th Congress

-

Fecha de presentación

06/2024

-

Tags

Amaia Natxiondo, Garikoitz Artola, I+D+i, Itziar Berriozabalgoitia, Tecnologías de conformado

Las piezas de acero forjadas en caliente suelen frecuentemente necesitar ser sometidas a un tratamiento térmico después de la operación de conformado. El tratamiento de normalización es muy común ya que permite afinar el tamaño del grano y ablandar el material para posteriores operaciones de mecanizado. El procedimiento operativo más habitual para realizar este tratamiento térmico es separarlo de la operación de forjado mediante un tiempo de almacenaje intermedio.

Este almacenamiento intermedio se realiza apilando las piezas forjadas en contenedores directamente desde la línea de forjado. Se deja enfriar todo el recipiente hasta que las piezas alcancen la temperatura ambiente por enfriamiento natural. Posteriormente, los contenedores se alimentan a un horno de tratamiento térmico discontinuo para su normalización. Este enfoque conduce a varias ineficiencias. Una cantidad significativa de calor residual se pierde en parte por enfriamiento tanto de la temperatura de forjado como de la temperatura de normalización. Además, el tratamiento térmico por lotes implica tiempos de permanencia y consumo de energía mayores que el tratamiento térmico pieza a pieza, ya que es necesario calentar el contenedor hasta que las piezas que se encuentran en el centro alcanzan la temperatura de consigna del tratamiento térmico. También hay que considerar los costes logísticos ya que aumentan proporcionalmente dependiendo de la distancia desde la fragua hasta la instalación de tratamiento térmico.

Las tendencias actuales en Fabricación Verde aplicadas a la tecnología de tratamiento térmico son una fuerza impulsora para evitar estas ineficiencias. Para reducir estas pérdidas se emplea un tratamiento térmico en línea en hornos continuos, que se colocan inmediatamente después de la operación de forjado. Lamentablemente, la mayoría de las distribuciones de los talleres de forja no se diseñaron pensando en el tratamiento térmico en línea y el espacio disponible suele ser escaso. Para una determinada geometría de pieza y tasa de producción de forjado, el espacio disponible en el diseño determina la longitud y el ancho del horno y, por lo tanto, el tiempo máximo de tratamiento térmico en línea. Esto hace que el tiempo disponible para realizar las transformaciones microestructurales que se buscan en el tratamiento térmico sea extremadamente limitado y en determinados casos se requieran nuevos enfoques.

Este es el caso del acero 18CrNiMo6-7, que se utiliza en piezas forjadas. Una transformación isotérmica normal en línea de austenita a ferrita-perlita tardaría más de dos horas en completarse, por lo que, en general, requiere hornos largos y un amplio espacio de distribución. La temperatura del tratamiento térmico se selecciona de modo que la nucleación y el crecimiento de ferrita-perlita estén equilibrados y se minimice el tiempo de transformación. La temperatura corresponde a la punta de nariz perlítica de la curva temperatura-transformación-tiempo (TTT).

La nucleación de ferrita y perlita aumenta por debajo de esta temperatura de equilibrio y se inhibe más allá de ella. Su crecimiento actúa exactamente al revés, siendo más rápido a altas temperaturas y más lento por debajo de la punta nariz perlítica. Este manuscrito explora un enfoque que aprovecha este comportamiento para reducir el tiempo de tratamiento en línea. Primero, el 18CrNiMo6-7 se lleva a temperaturas ligeramente por encima de la temperatura inicial de martensita durante un tiempo de permanencia más corto que el requerido para el comienzo de la transformación de bainita. Con ello se pretende generar una gran cantidad de núcleos de ferrita. Inmediatamente después de esto, se eleva la temperatura para aumentar la difusividad de los átomos para promover el crecimiento de esos núcleos.

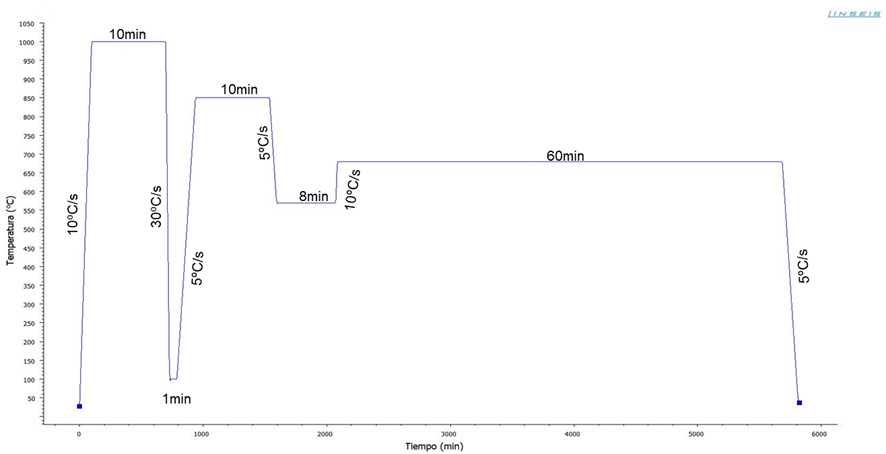

Se realizó un experimento de dilatometría para evaluar la efectividad del enfoque propuesto. El ciclo dilatométrico simuló un tratamiento térmico en línea de forja con dos hornos. El proceso simulado requirió primero una rápida recuperación granulométrica, realizada con enfriamiento directo con agua seguido de la salida de la prensa de forja y austenización inmediata durante 10 minutos a 850ºC en el primer horno. Para el segundo horno se simuló la transformación acelerada de ferrita-perlita. Las piezas se alimentan al segundo horno después de un enfriamiento forzado con aire para acondicionar la pieza a una temperatura de 570ºC. Esta temperatura se mantiene durante 8 minutos para generar núcleos y una rampa final hasta 680ºC durante una hora tiene como objetivo el crecimiento de los núcleos. La Figura 1 muestra el perfil térmico de la programación del dilatómetro.

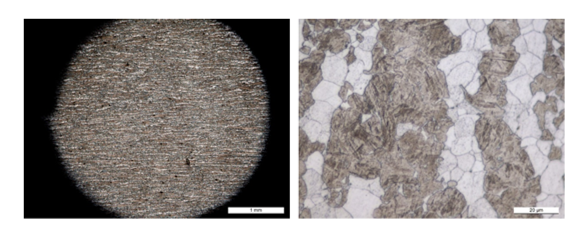

Los datos experimentales obtenidos mediante pruebas dilatométricas han demostrado que este enfoque es eficaz para acortar el tiempo de tratamiento térmico. La velocidad de transformación microestructural se acelera gracias a la generación de núcleos a una temperatura por debajo de la nariz de transformación ferrítica del TTT, seguido de un aumento de temperatura para promover la difusión. La expansión en la muestra (Figura 2) indica que la transformación ferrita-perlita es muy rápida justo después del aumento de temperatura desde la meseta de generación de núcleos. Es evidente que se puede obtener un enorme potencial de ahorro de tiempo y, por tanto, de reducción de la ocupación del diseño. P.ej. el tiempo de permanencia a 680ºC es ineficaz en cuanto a transformación después de 10 minutos.

A pesar de que se lograron estructuras ferrítico-perlíticas refinadas (Figura 3) y valores de dureza inferiores a 300 HV con este enfoque de tratamiento térmico, el trabajo en curso tiene como objetivo acortar aún más el tiempo de ciclo y los tamaños de los hornos, así como eliminar la expansión martensítica residual final observada en el enfriamiento final.

Autores/as:

Amaia Natxiondo, Itziar Berriozabalgoitia, Garikoitz Artola

Keywords:

Tratamiento térmico en línea, espacio reducido, aprovechamiento calor forja, eficiencia energética, European Conference on Heat Treament.