AZTERLANek soluzio berritzaile bat garatu du ohiko eta hutsune handiko galdaketa injektaturako, funtzio bikoitzarekin: huts-presioaren neurketa digitalizatzea eta hutsunea aplikatzea moldearen barrunbearen barruan, aluminiozko osagaietan eskakizun mekanikoak eta porositatekoak betetzen direla bermatzeko.

Garapen berria AZTERLANeko Material Arinen ikerketa taldeak HPDC procesuan hutsunea optimizatzeko garatutako bestelako teknologia batzuei gehitzen zaie, hala nola, Alu-V® moldeetatik gasak erauzteko sistemari.

Ibilgailu elektrikoaren bultzadarekin, injekziozko galdaketa etorkizun handiko fabrikazio-teknologia da automobilaren osagai kritikoak garatzeko. Hala ere, teknologia horrek prozesuaren berezko porositatea du handicap nagusitzat, eta, ondorioz, huts-sistemak behar dira horma findun diseinuak, segurtasun-baldintza jakinak dituzten osagaiak eta/edo soldatutako azpimultzoak osatzen dituzten piezak egin ahal izateko.

Hala ere, huts-prozesua eraginkorragoa izan dadin, monitorizazio- eta kontrol-sistema sendo bat txertatu behar da, prozesuaren baldintza optimoak bermatuko dituena. Beraz, injekzio-moldearen barrunbearen barruko huts-presioaren digitalizazioak bermatzen du aplikazioa egokia den edo prozesuan akatsik dagoen.

Arazo horri erantzuteko, AZTERLANek soluzio berritzaile bat garatu du injekzio-moldeetako hutsaren kudeaketa adimendunerako, bi funtzio betetzen dituen gailu sentsorizatu baten bidez: moldearen barruko huts-presioa digitalizatzea eta barrunbean huts-aplikazioa kontrolatzea.

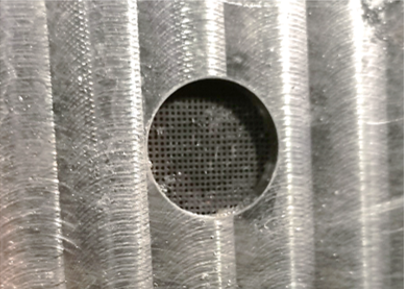

Gailu berriak barrunbetik oso gertu dagoen presio-sentsore bat dauka, injekzio-ziklo bakoitzeko huts-maila monitorizatzen duena, eta, moldeko gasak atera ditzake barrunbeko beste kokapen batzuetan. HPDC teknologietan aditua den Sergio Orden ikertzaileak azaltzen duenez, “garatu dugun soluzio hibridoaren elementu nagusia LMD bidez fabrikatutako xafla porotsu bat da, aluminio urtuaren iragazketa blokeatzen duen bitartean gasak ateratzea ahalbidetzen duena. Aldi berean, huts-presioaren sentsore bat sartzea lortu dugu moldearen barrunbetik hurbil dagoen eremu batean. Bi garapenak integratuz, irtenbide berritzaile bat lortu dugu, monitorizatzeko ez ezik, hutseko aplikazioa kudeatzeko eta kontrolatzeko aukera ematen diguna”. Soluzio berritzaile hau patente-prozesuan dago.

Porositate txikiko osagaiak fabrikatzeko galdaketa injektatuko prozesuan hutsa kudeatzea eta optimizatzea da AZTERLANren material arinen ikerketa-taldearen garapen-ildo estrategikoetako bat, metalaren kalitatea bermatzeko bitartekoekin batera. “Porositatea murriztea funtsezkoa da aluminiozko osagaien propietate mekanikoak eta soldagarritasuna ziurtatzeko, bai eta osagai handiagoak eta egiturazko funtzioak bete ditzaketenak diseinatzen laguntzeko lehen urratsa ere”.

Moldean txertatutako xafla porodunaren irudia.

Aluminio injektatu bidez ibilgailu elektrikoaren battery box-a fabrikatzea

Garapen berritzaile hau AZTERLANen “Future Fast Forward” (F3) ibilgailu elektrikoaren PERTEaren baitako parte hartzearen emaitza izan da. Proiektuaren baitan, AZTERLANek aluminiozko injekzio-teknologia garatzera bideratu du bere ikerketa batery box arinago bat egin ahal izateko. “Battery box deritzona bateriaren gelaxkak, bateria kudeatzeko sistema eta hozte-sistema gordetzen dituen multzoa da, konglomeratu hori guztia babesten eta jasaten duen egitura mekanikoa izanik. Beroa disipatzeko gaitasuna ere funtsezkoa du eta horretarako horma-mehedun eta egitura konplexudun diseinuak izaten ditu. Ondorioz, ezaugarri mekaniko egokiak, porositate bajua eta soldagarritasuna ziurtatzea funtsezkoa da ibilgailuaren eta bidaiarien segurtasuna ziurtatzeko. Metalaren kalitatea bermatzea eta huts-teknologien garapena funtsezkoak dira hori lortu ahal izateko”.